Mekanik Sistemlerde Şanzıman Valflerinin Fonksiyonunun Anlaşılması

Şanzıman valfleri, hem endüstriyel ekipmanlarda hem de hidrolik transmisyon sistemlerinde sıvı akışının ve basıncının kontrol edilmesinde önemli bir rol oynar. Dişli mekanizmaları içerisinde hidrolik yağın veya yağlama sıvısının transferini düzenleyen kontrol bileşenleri olarak işlev görürler. Şanzıman valfleri, sıvı yönünü yöneterek ve dengeli basınç seviyelerini koruyarak düzgün tork iletimi sağlar, enerji kaybını en aza indirir ve sistem stabilitesini artırır. Karmaşık endüstriyel makinelerde bu valfler, yük yönetimine ve vites değiştirme hassasiyetine katkıda bulunarak onları modern hidrolik ve mekanik sistemler için vazgeçilmez kılar.

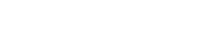

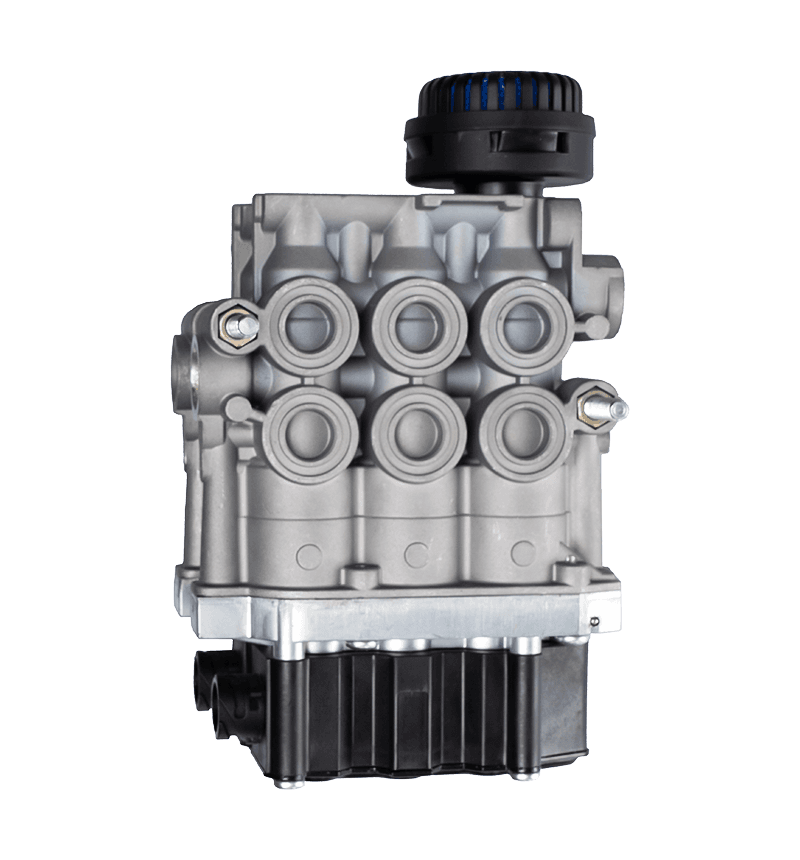

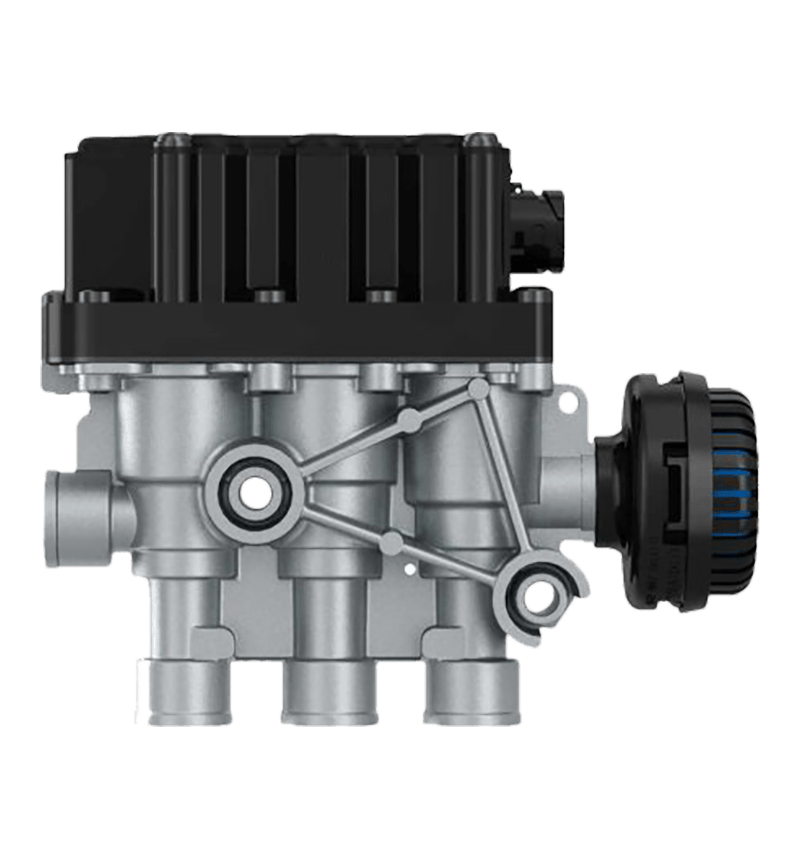

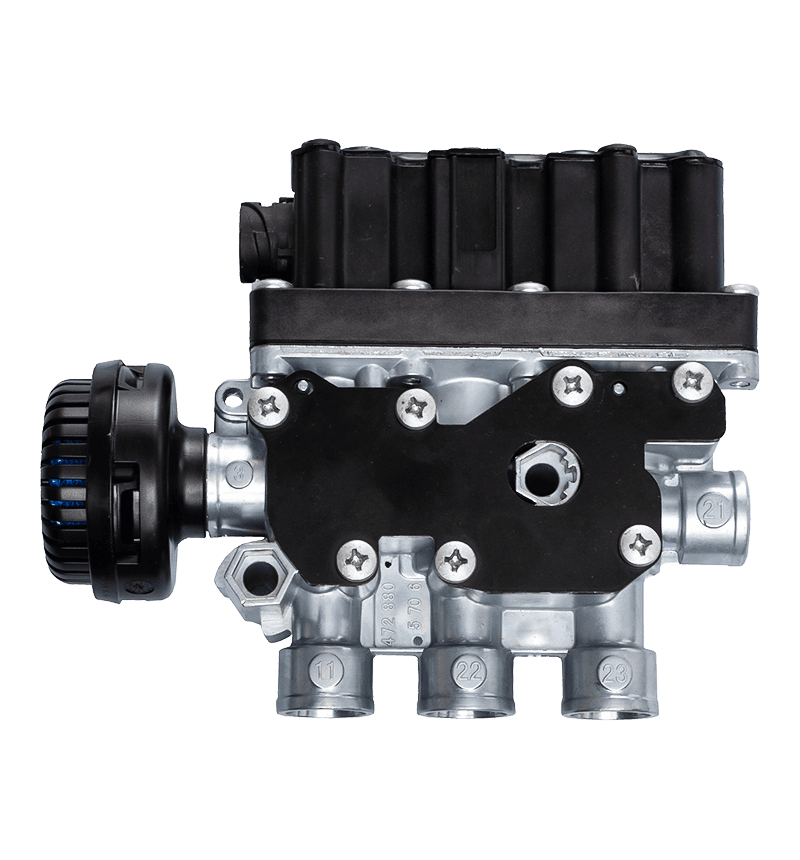

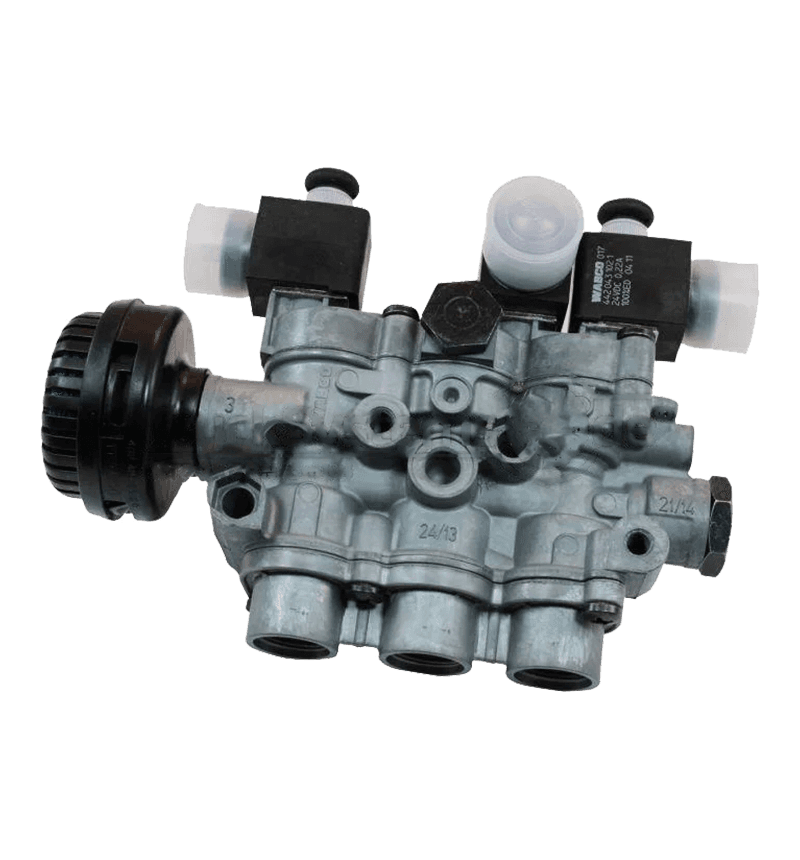

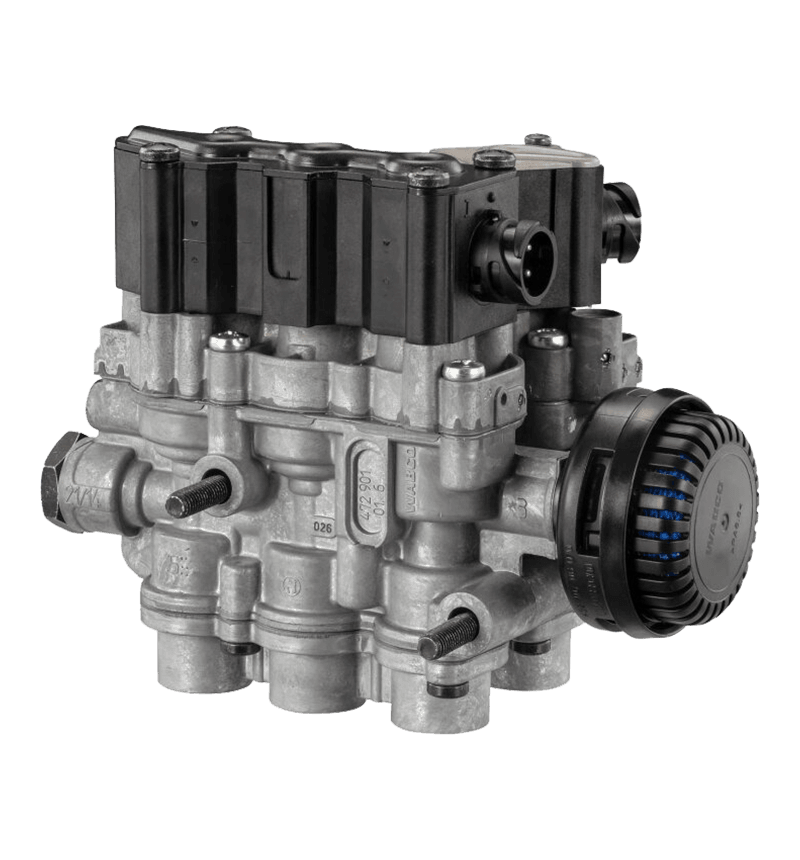

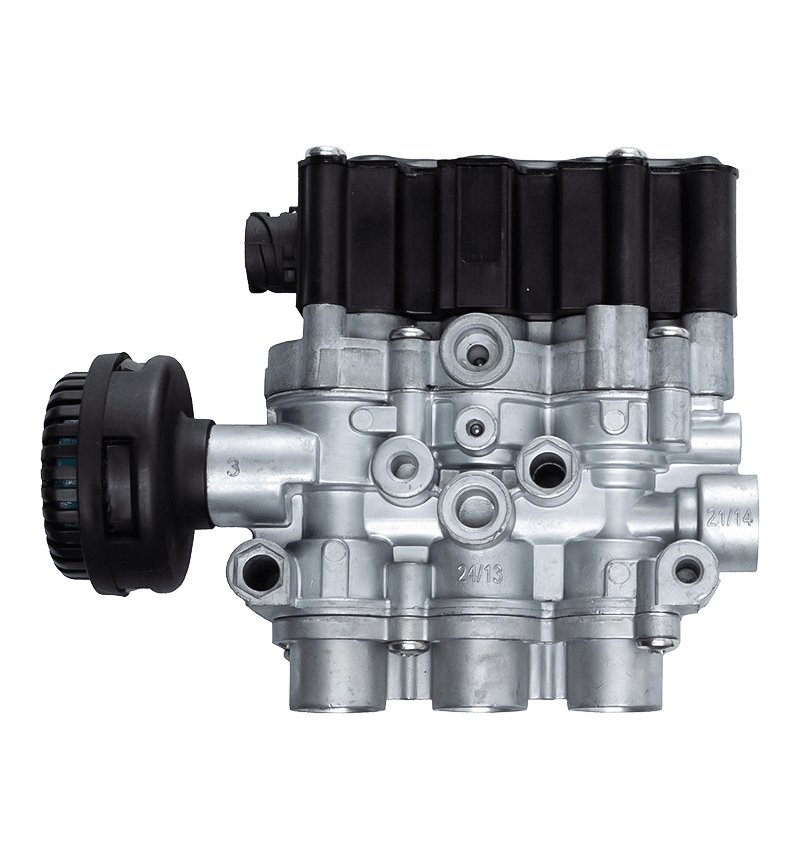

Şanzıman Vanalarının Yapısal Özellikleri

yapısı şanzıman vanaları tipik olarak bir valf gövdesi, makara veya popet, sızdırmazlık bileşenleri ve yaylar veya solenoidler gibi çalıştırma mekanizmalarını içerir. Dişli kutusu ortamları genellikle yüksek basınç ve sıcaklık dalgalanmaları içerdiğinden, bu bileşenler için kullanılan malzemeler mekanik dayanımları, aşınma dirençleri ve korozyon dirençlerine göre seçilir. İç sızıntıyı önleyen ve tutarlı akış özelliklerini koruyan sıkı toleranslara ulaşmak için hassas işleme gereklidir. Hidrolik transmisyon sistemlerinde, valfin iç yolları minimum türbülans için optimize edilerek değişken yük koşullarında bile verimli sıvı hareketi sağlanır.

Endüstriyel Ekipmanlarda Uygulama

Endüstriyel makinelerde, hassas hareket kontrolünün ve tork aktarımının gerekli olduğu sistemlerde dişli kutusu valfleri yaygın olarak bulunur. Ağır iş presleri, konveyör tahrikleri, vinçler ve takım tezgahları gibi ekipmanlar, çalışma sırasında hidrolik basıncı ve yönü düzenlemek için bu valfleri kullanır. Şanzıman valfleri, sürekli yağ sirkülasyonu sağlayarak tutarlı yağlama sağlar ve mekanik aşınmayı önler. Ayrıca dişli muhafazası içindeki sıvı akış dengesini koruyarak sıcaklık artışının yönetilmesine de yardımcı olurlar. Valf sistemi tarafından sağlanan kontrollü basınç akışı, enerji verimliliğini artırır, sürtünme kaybını azaltır ve dönen bileşenler arasında güvenilir güç dağıtımı sağlar.

Hidrolik İletim Sistemlerinde Rolü

Hidrolik iletim sistemleri, verimli enerji dönüşümü ve hareket kontrolü için büyük ölçüde dişli kutusu valflerine dayanır. Bu sistemler, mekanik enerjiyi pompa, motor ve silindir gibi bileşenler arasında aktarmak için basınçlı hidrolik sıvı kullanır. Bu bağlamda dişli kutusu valfleri sıvı yönünü düzenler, aşırı yük korumasını yönetir ve sorunsuz vites değiştirmeyi kolaylaştırır. Oransal ve servo kontrollü valfler genellikle yüksek hassasiyetli sistemlerde kullanılır ve operasyonel ihtiyaçlara göre ayarlanabilir akış hızlarına olanak tanır. Uygun valf performansı, tutarlı şanzıman tepkisi, değişken yükler altında stabilite ve hidrolik sistemdeki titreşimin veya gürültünün azalmasını sağlar.

Mekanik ve Hidrolik Uygulamalar Arasındaki Karşılaştırma

Şanzıman valfleri hem mekanik hem de hidrolik sistemlerde benzer kontrol amaçlarına hizmet ederken, fonksiyonel parametreleri ve tasarım öncelikleri farklılık göstermektedir. Mekanik uygulamalar yağlama ve soğutma verimliliğini vurgularken, hidrolik sistemler basınç düzenlemesine ve yön kontrolüne odaklanır. Aşağıdaki tablo bu iki uygulama arasındaki temel farkları özetlemektedir.

| Başvuru Türü | Ana Fonksiyon | Çalışma Ortamı | Temel Tasarım Hususları | Tipik Kullanım |

| Mekanik Şanzıman | Yağlama ve akış yönetimi | Yağlama yağı | Sıcaklık ve viskozite kontrolü | Endüstriyel dişli kutuları, tahrik sistemleri |

| Hidrolik Şanzıman | Basınç ve yön kontrolü | Hidrolik yağı | Akış hassasiyeti ve yanıt verme hızı | Hidrolik motorlar, pompalar, aktüatörler |

Şanzıman Valf İmalatında Malzeme Seçimi

Zorlu çalışma koşullarında güvenilirliği sağlamak için malzeme seçimi çok önemlidir. Şanzıman valfleri, basınç ve sıcaklık gereksinimlerine bağlı olarak genellikle yüksek mukavemetli çeliklerden, alüminyum alaşımlarından veya pirinçten yapılır. Paslanmaz çelik genellikle korozyon direnci ve mekanik stabilitesi nedeniyle seçilir. Aşındırıcı sıvılara veya neme maruz kalan hidrolik sistemlerde, yüzey dayanıklılığını arttırmak için nikel kaplama veya nitrürleme gibi özel kaplamalar uygulanır. Sızdırmazlık malzemeleri (tipik olarak flor kauçuk, PTFE veya nitril), iç sızıntıyı önlemek için değişen sıcaklık ve basınçlara rağmen esnekliği ve sıkılığı korumalıdır.

Performans Gereksinimleri ve Test Standartları

Tutarlı kaliteyi sağlamak için dişli kutusu valfleri, ekipmana entegre edilmeden önce birçok test prosedüründen geçer. Bunlar arasında sızıntı testleri, akış hızı kalibrasyonu, basınç dayanıklılığı değerlendirmesi ve sıcaklık stabilitesi değerlendirmesi yer alır. ISO 10770, DIN 24342 ve SAE J514 gibi uluslararası standartlara tasarım ve doğrulama aşamalarında sıklıkla başvurulmaktadır. Doğru testler, valfin gerçek çalışma koşulları altında verimli bir şekilde çalışmasını garanti ederek, yorulma veya malzeme deformasyonu nedeniyle performans düşüşünü önler. Tekrarlanan yük döngüleri altında fonksiyonel güvenilirlik, sürekli çalışan endüstriyel uygulamalar için özellikle kritik öneme sahiptir.

Termal Kararlılık ve Akışkan Uyumluluğu

Şanzıman valfleri, sürtünme ve hidrolik basıncın neden olduğu yüksek termal ortamlara maruz kalsa bile işlevselliğini korumalıdır. Tasarım, ısıya dayanıklı bileşenler ve genleşmeyi karşılamak için yeterli boşluk içerir. Hidrolik sistemlerde, mineral bazlı, sentetik veya biyolojik olarak parçalanabilen sıvılar dahil olmak üzere farklı türdeki hidrolik yağlarla uyumluluk çok önemlidir. Doğru valf tasarımının seçilmesi contaların ve iç yüzeylerin kimyasal reaksiyon veya şişme olmadan sabit kalmasını sağlar. Uygun sıvı uyumluluğu yalnızca sızıntıyı önlemekle kalmaz, aynı zamanda geniş bir sıcaklık aralığında tutarlı kontrol performansını korur.

Akış Karakteristiklerinin Sistem Verimliliğine Etkisi

Dişli kutusu valflerindeki akış dinamikleri, enerji verimliliğini ve tepki hızını doğrudan etkiler. İyi tasarlanmış bir valf, akış kısıtlamasını, türbülansı ve basınç kaybını en aza indirir. Hesaplamalı Akışkanlar Dinamiği (CFD) simülasyonu, tasarım sırasında laminer akış için iç geometrileri optimize etmek amacıyla sıklıkla kullanılır. Valf portları arasında yumuşak sıvı geçişi, hidrolik sistemlerde çalıştırma hızının hassas kontrolüne olanak tanır. Endüstriyel dişli kutularında sabit yağ sirkülasyonu, etkili ısı dağılımı ve aşınmanın azaltılmasını sağlar. Her iki fonksiyon da (akış stabilitesi ve enerji tasarrufu) uzun vadeli operasyonel verimliliği sürdürmek için hayati öneme sahiptir.

Kontrol Sistemleriyle Entegrasyon

Modern dişli kutusu valfleri, otomatik basınç ayarı ve gerçek zamanlı izleme sağlamak için sıklıkla elektronik kontrol sistemleriyle entegre edilir. Oransal ve servo valfler, sensör geri bildirimine göre akışı veya basıncı değiştiren elektrik sinyallerine yanıt verir. Bu, farklı çalışma koşullarında uyarlanabilir performans sağlar. Endüstriyel otomasyonda PLC (Programlanabilir Lojik Kontrolör) sistemleriyle entegrasyon, hidrolik ve mekanik bileşenler arasında hassas senkronizasyona olanak sağlar. Valf davranışının elektronik olarak izlenmesi, olası sorunların erken tespit edilmesine, bakım verimliliğinin artırılmasına ve plansız arıza sürelerinin en aza indirilmesine yardımcı olur.

Bakım ve Hizmet Ömrüyle İlgili Hususlar

Dişli kutusu valflerinin performansının sürdürülmesi için rutin muayene ve bakım hayati öneme sahiptir. Bakım görevleri genellikle valf kanallarının temizlenmesini, contaların aşınma açısından kontrol edilmesini ve iç sızıntının izlenmesini içerir. Contaların ve yağlayıcıların düzenli aralıklarla değiştirilmesi sürtünmeden kaynaklanan hasarların önlenmesine yardımcı olur. Hidrolik sistemlerde yağın kirlenmesi valfin tıkanmasına veya makaranın yapışmasına neden olabilir; bu nedenle filtreleme sistemlerine uygun şekilde bakım yapılmalıdır. Arıza oluşumu yerine çalışma saatlerine dayalı planlı bakım, vananın servis ömrünü uzatır ve ekipmanın çalışma döngüsü boyunca güvenilir performans sağlar.

Güvenlik Özellikleri ve Aşırı Yük Koruması

Şanzıman valflerine entegre edilen güvenlik mekanizmaları aşırı basıncı, ani akış dalgalanmalarını veya sıvının geri akışını önler. Tahliye vanaları genellikle sistem limitleri aşıldığında aşırı basıncı otomatik olarak serbest bırakmak için takılır. Çek valfler tek yönlü akışı koruyarak hassas bileşenleri ters basınçtan korur. Yüksek güçlü hidrolik transmisyon sistemlerinde arıza emniyetli mekanizmalar, güç kaybı sırasında vananın nötr konuma dönmesini sağlayarak ani mekanik şokların önlenmesini sağlar. Bu güvenlik özellikleri, özellikle büyük yükleri taşıyan veya sürekli çalışan sistemlerde operasyonel stabilitenin sağlanmasında çok önemlidir.

Çevresel Uyumluluk ve Korozyon Direnci

Endüstriyel ortamlar genellikle neme, sıcaklık dalgalanmalarına ve kimyasal maddelere maruz kalmayı içerir. Bu tür koşullar için tasarlanan dişli kutusu valfleri, korozyona dayanıklı malzemeler ve koruyucu kaplamalar gerektirir. Eloksallı alüminyum, paslanmaz çelik veya kaplamalı çelik yüzeyler pas ve oksidasyona karşı dayanıklıdır. Dış mekan veya denizcilik uygulamalarında ek sızdırmazlık koruması, su girişini ve partikül kirlenmesini önler. Çevreye uyarlanabilirlik, dişli kutusu valflerinin zorlu koşullar altında bile işlevsel bütünlüğü korumasını sağlayarak onları çok çeşitli endüstriyel ve hidrolik uygulamalar için uygun hale getirir.

Redüktör Sistemlerinde Kullanılan Vana Tiplerinin Karşılaştırılması

Şanzıman ve hidrolik transmisyon sistemlerinde operasyonel gereksinimlere bağlı olarak farklı valf tipleri kullanılmaktadır. Aşağıdaki tablo, birkaç yaygın valf tipini ve bunların birincil uygulamalarını özetlemektedir.

| Vana Tipi | İşlev | Kontrol Modu | Başvuru |

| Basınç Tahliye Vanası | Aşırı yüklemeyi önlemek için sistem basıncını sınırlar | Mekanik veya hidrolik | Endüstriyel hidrolik devreler |

| Yön Kontrol Vanası | Akış yönünü kontrol eder | Manuel veya solenoid | Hidrolik vites değiştirme sistemleri |

| Çek Valf | Ters akışı önler | Otomatik | Yağlama ve hidrolik şanzıman |

| Akış Kontrol Vanası | Akış hızını düzenler | Manuel veya elektronik | Hidrolik tahriklerde hız kontrolü |

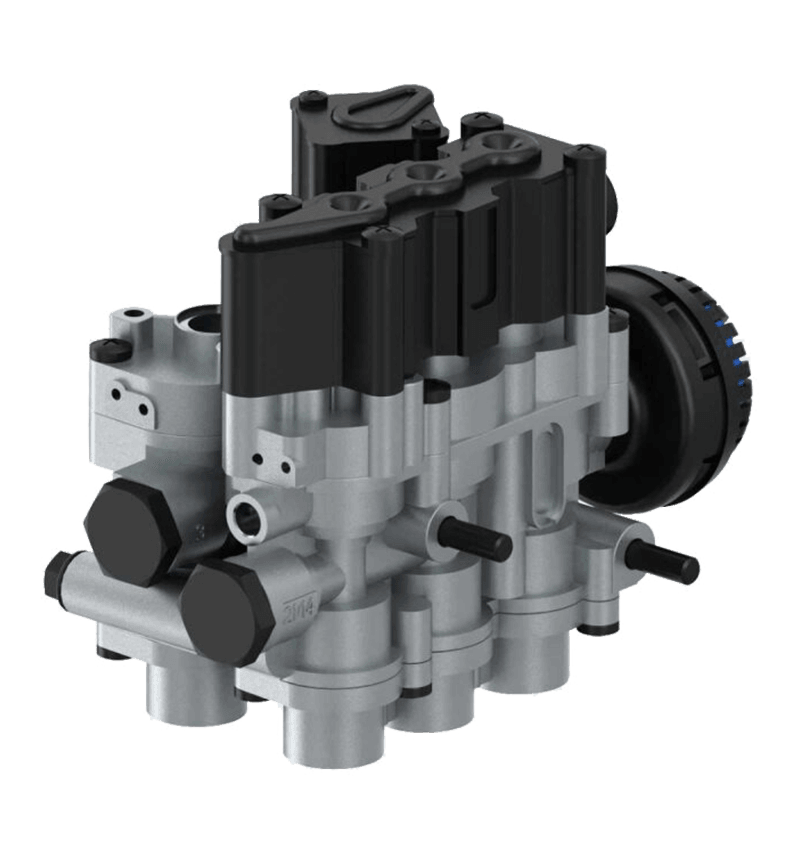

Modern Hidrolik Güç Üniteleriyle Entegrasyon

Şanzıman valfleri, aktüatörlere veya dişli tertibatlarına basınçlı yağ sağlayan hidrolik güç ünitelerindeki (HPU'lar) önemli bileşenlerdir. Entegre sistemlerde valfler basınç dağıtımını, sıcaklık kontrolünü ve devre güvenliğini koordine eder. Modern HPU'lar genellikle yerden tasarruf etmek ve servis kolaylığını artırmak için birden fazla fonksiyonun tek bir düzenekte birleştirildiği modüler valf bloklarını kullanır. Akıllı kontrol arayüzleri, operatörlerin vana konumu, akış hızı ve sıcaklık dahil olmak üzere sistem performansını izlemesine olanak tanır. Bu tür bir entegrasyon, hassasiyeti artırır ve çeşitli endüstriyel operasyonlardaki karmaşık kontrol görevlerini basitleştirir.

Vana Tasarımında Yenilikler ve Teknolojik Gelişmeler

Valf teknolojisindeki son gelişmeler tepki süresini, enerji verimliliğini ve çevresel uyumluluğu iyileştirmeye odaklanıyor. Kompozit malzemelerin kullanıldığı hafif tasarımlar, dayanıklılıktan ödün vermeden genel sistem ağırlığının azaltılmasına yardımcı olur. Çift dudaklı contalar ve düşük sürtünmeli kaplamalar gibi gelişmiş sızdırmazlık teknolojileri sıvı tutulmasını iyileştirir ve sızıntıyı en aza indirir. Entegre sensörlerle donatılmış elektromekanik valfler, gerçek zamanlı analiz için operasyonel verileri ileterek kestirimci bakımı mümkün kılar. Makine mühendisliği ve dijital izlemenin birleşimi, hem endüstriyel hem de hidrolik transmisyon sistemlerinde daha yüksek operasyonel güvenilirliğe ve daha fazla uyarlanabilirliğe yol açar.

Şanzıman Valf Seçiminde Maliyet ve Verimlilik Dengesi

Üreticilerin dişli kutusu valflerini seçerken maliyet verimliliğini performans ve dayanıklılıkla dengelemesi gerekir. Elektronik kontrol özelliklerine sahip yüksek hassasiyetli vanaların ilk maliyetleri daha yüksek olabilir ancak daha az bakım ve enerji tüketimi sayesinde uzun vadeli tasarruflar sağlarlar. Tersine, daha düşük performans talepleri olan sistemler için daha basit mekanik valfler yeterli olabilir. Basınç aralığına, akışkan tipine, sıcaklık koşullarına ve yanıt gereksinimlerine dayalı uygun bir değerlendirme, belirli uygulamalar için en uygun valf seçimini sağlar. Aşağıdaki tablo, yaygın valf konfigürasyonları arasındaki genel maliyet-performans ilişkilerini özetlemektedir.

| Vana Tipi | Göreli Maliyet | Kontrol Hassasiyeti | Bakım Sıklığı |

| Mekanik Vana | Düşük | Temel | Düzenli |

| Tahliye Fonksiyonlu Hidrolik Valf | Orta | Orta | ara sıra |

| Oransal Valf | Yüksek | Yüksek | Düşük |

| Servo Valf | Çok Yüksek | Çok Yüksek | Düşük |

Endüstriyel ve Hidrolik Uygulamalara Uygunluk Hakkında Sonuç

Şanzıman valfleri, akışı düzenleme, basıncı yönetme ve çalışma güvenliğini artırma yetenekleri nedeniyle hem endüstriyel ekipmanlar hem de hidrolik transmisyon sistemleri için çok uygundur. Farklı çalışma ortamlarına uyum sağlama yetenekleri, malzeme bilimi ve elektronik kontroldeki teknolojik ilerlemeyle birleştiğinde, onları modern otomasyon ve makinelerde vazgeçilmez hale getirmiştir. Dikkatli tasarım, uygun malzeme seçimi ve bakım sayesinde bu valfler dünya çapındaki endüstriyel ve hidrolik uygulamalarda verimli ve güvenilir performansı desteklemeye devam ediyor.